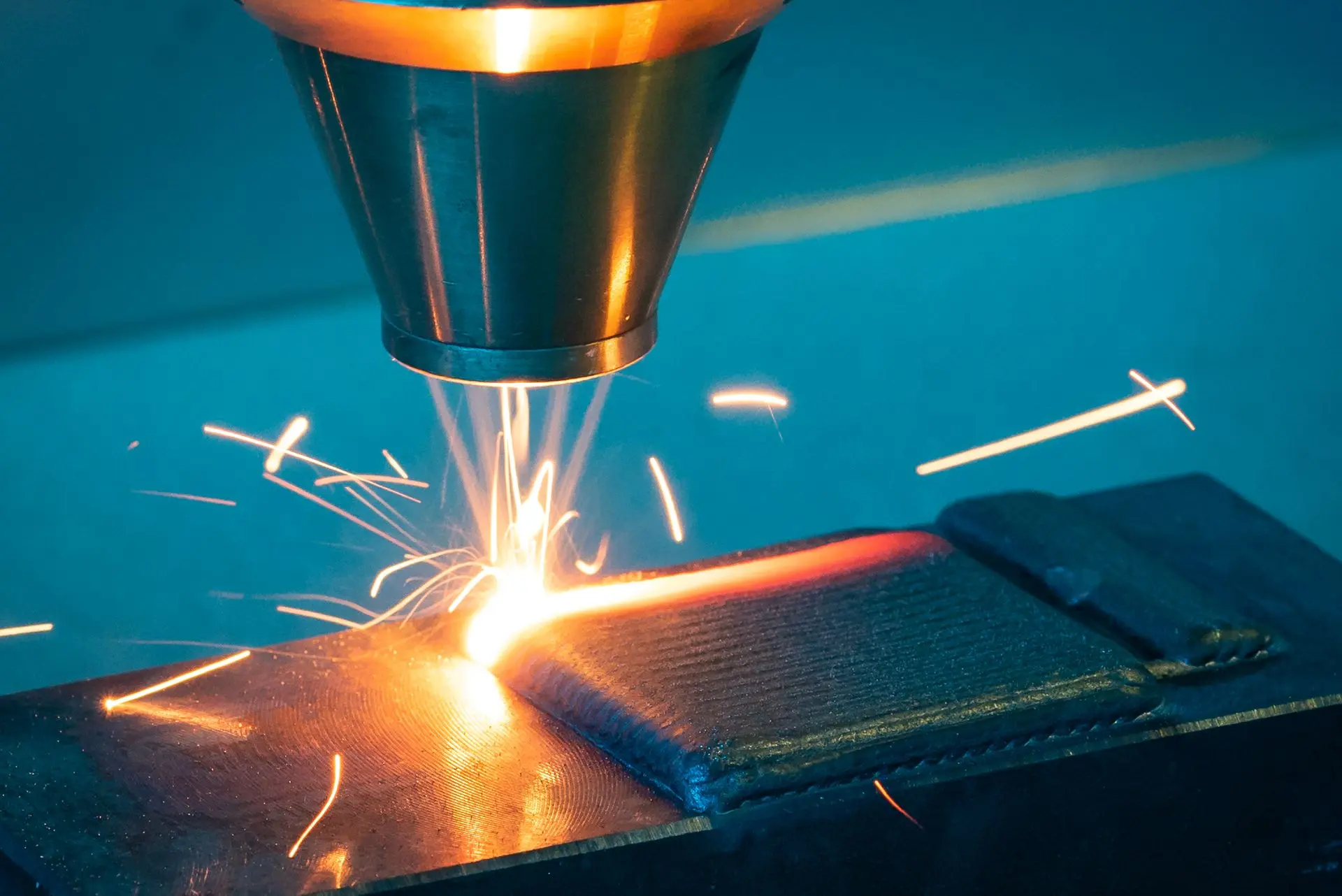

Napawanie laserowe to proces osadzania materiału, który wykorzystuje źródło lasera do topienia i przyklejania proszku metalowego lub drutu lokalnie za pomocą dedykowanej dyszy.

Proces ten charakteryzuje się wysokimi prędkościami i minimalnymi odkształceniami, co skutkuje metalurgicznym wiązaniem między osadzonym materiałem a podłożem. Powłoka ta jest trwalsza niż ta wytwarzana techniką natrysku cieplnego i nie jest szkodliwa dla zdrowia, jak twarde chromowanie.

Główne obszary zastosowań to naprawa form, drukowanie 3D i nadawanie wysokich właściwości mechaniczno-korozyjnych częściom, które podlegają zużyciu.

Napawanie laserowe

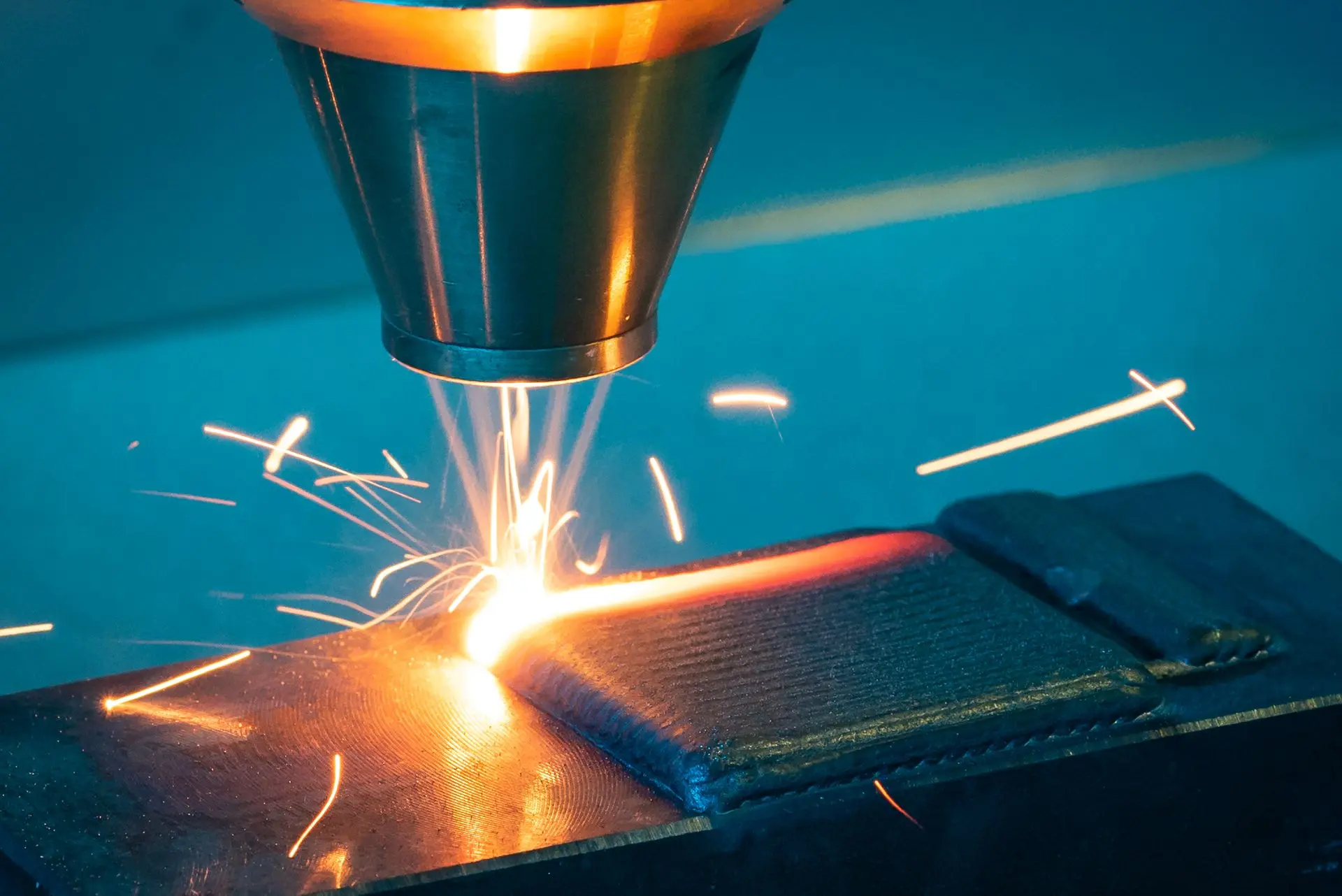

Napawanie laserowe to proces osadzania materiału, który wykorzystuje źródło lasera do topienia i przyklejania proszku metalowego lub drutu lokalnie za pomocą dedykowanej dyszy.

Proces ten charakteryzuje się wysokimi prędkościami i minimalnymi odkształceniami, co skutkuje metalurgicznym wiązaniem między osadzonym materiałem a podłożem. Powłoka ta jest trwalsza niż ta wytwarzana techniką natrysku cieplnego i nie jest szkodliwa dla zdrowia, jak twarde chromowanie.

Główne obszary zastosowań to naprawa form, drukowanie 3D i nadawanie wysokich właściwości mechaniczno-korozyjnych częściom, które podlegają zużyciu.

Napawanie laserowe

W przypadku napawania, lasery są wykorzystywane do nakładania warstwy materiału na podłoże w celu poprawy jego właściwości powierzchniowych, takich jak poprawa odporności na zużycie, odporności na korozję i ogólnej trwałości. Najczęściej stosowane typy laserów do napawania to lasery światłowodowe, lasery CO2 i lasery diodowe, z których każdy oferuje określone korzyści w zależności od zastosowania.

Lasery światłowodowe są szeroko stosowane w napromienianiu ze względu na doskonałą jakość wiązki i wysoką gęstość mocy. Ich zdolność do precyzyjnego skupiania się na małych obszarach czyni je idealnymi do zastosowań wymagających wysokiej jakości, kontrolowanego napawania. Lasery światłowodowe są szczególnie skuteczne w przypadku metali i stopów, zapewniając wysoki stopień kontroli podczas procesu platerowania, aby zapewnić jednolitą powłokę i optymalną przyczepność.

Lasery CO2 są kolejnym popularnym wyborem do platerowania, zwłaszcza w przypadku głębszej penetracji lub większych obszarów wymagających platerowania. Lasery te charakteryzują się wysoką mocą wyjściową, co pozwala im skutecznie topić materiał okładziny i tworzyć mocne, trwałe wiązania. lasery CO2 są powszechnie stosowane w branżach takich jak lotnictwo, motoryzacja i produkcja, gdzie złożone komponenty wymagają solidnych rozwiązań okładzinowych.

Lasery diodowechoć mniej powszechne, są czasami stosowane w okładzinach ze względu na ich zdolność do dostarczania zlokalizowanego, precyzyjnego ciepła. Są one szczególnie korzystne w przypadku wysokowydajnych procesów platerowania i zastosowań, w których priorytetem jest efektywność energetyczna. Lasery diodowe nadają się do cieńszych powłok lub obróbki powierzchni, oferując dobrą kontrolę przy jednoczesnym zminimalizowaniu strefy wpływu ciepła.

Każdy z tych typów laserów jest wybierany w oparciu o specyficzne wymagania procesu platerowania, takie jak rodzaj materiału, pożądana grubość powłoki i ogólne zastosowanie. Niezależnie od tego, czy chodzi o precyzję, ktorą zapewniają lasery światłowodowe, moc, które mają lasery CO2 lub wydajność laserów diodowych, każdy z nich zapewnia unikalne korzyści, które pomagają zapewnić powodzenie operacji platerowania.

W przypadku napawania, lasery są wykorzystywane do nakładania warstwy materiału na podłoże w celu poprawy jego właściwości powierzchniowych, takich jak poprawa odporności na zużycie, odporności na korozję i ogólnej trwałości. Najczęściej stosowane typy laserów do napawania to lasery światłowodowe, lasery CO2 i lasery diodowe, z których każdy oferuje określone korzyści w zależności od zastosowania.

Lasery światłowodowe są szeroko stosowane w napromienianiu ze względu na doskonałą jakość wiązki i wysoką gęstość mocy. Ich zdolność do precyzyjnego skupiania się na małych obszarach czyni je idealnymi do zastosowań wymagających wysokiej jakości, kontrolowanego napawania. Lasery światłowodowe są szczególnie skuteczne w przypadku metali i stopów, zapewniając wysoki stopień kontroli podczas procesu platerowania, aby zapewnić jednolitą powłokę i optymalną przyczepność.

Lasery CO2 są kolejnym popularnym wyborem do platerowania, zwłaszcza w przypadku głębszej penetracji lub większych obszarów wymagających platerowania. Lasery te charakteryzują się wysoką mocą wyjściową, co pozwala im skutecznie topić materiał okładziny i tworzyć mocne, trwałe wiązania. lasery CO2 są powszechnie stosowane w branżach takich jak lotnictwo, motoryzacja i produkcja, gdzie złożone komponenty wymagają solidnych rozwiązań okładzinowych.

Lasery diodowechoć mniej powszechne, są czasami stosowane w okładzinach ze względu na ich zdolność do dostarczania zlokalizowanego, precyzyjnego ciepła. Są one szczególnie korzystne w przypadku wysokowydajnych procesów platerowania i zastosowań, w których priorytetem jest efektywność energetyczna. Lasery diodowe nadają się do cieńszych powłok lub obróbki powierzchni, oferując dobrą kontrolę przy jednoczesnym zminimalizowaniu strefy wpływu ciepła.

Każdy z tych typów laserów jest wybierany w oparciu o specyficzne wymagania procesu platerowania, takie jak rodzaj materiału, pożądana grubość powłoki i ogólne zastosowanie. Niezależnie od tego, czy chodzi o precyzję, ktorą zapewniają lasery światłowodowe, moc, które mają lasery CO2 lub wydajność laserów diodowych, każdy z nich zapewnia unikalne korzyści, które pomagają zapewnić powodzenie operacji platerowania.